Haltbarkeitstests aus sensorischer Sicht:

Teil 2: Beschleunigte Lagertests / ASLT (Accelerated Shelf Life Testing und indirekte Methoden)

DLG-Expertenwissen: 05/2021

Autorinnen:

Dr.in Eva Derndorfer, Wien, eva@derndorfer.at

Anna Fenkes, Straelen, anna.fenkes@bofrost.de

Bettina Krämer, Pronsfeld, bettina.kraemer@arlafoods.com

Kontakt:

DLG-Ausschuss Sensorik

DLG e.V., Fachzentrum Lebensmittel

Bianca Schneider-Häder

sensorik@DLG.org

Inhalt

- 1. Hintergrund und Zielsetzung

- 2. Einflussfaktoren auf das MHD

- 3. Theoretischer Hintergrund einer beschleunigten Lagerung

- 4. Gefahren beschleunigter MHD Tests

- 5. Wissenschaftliche Literatur zu beschleunigten Lagerversuchen

- 6. Statistik

- 7. Praxiserfahrungen und Fallbeispiele

- 7.1 Fallbeispiel 1: Tiefkühlprodukt

- 7.2 Fallbeispiel 2: Haltbares Milchprodukt

- 8. Mögliche Vorgehensweise für die Praxis (≠ Empfehlung!)

- Literatur

1. Hintergrund und Zielsetzung

Das Mindesthaltbarkeitsdatum (MHD) ist in Deutschland seit 1981 und seit 2014 EU-weit vorgeschrieben. Es gibt an, wie lange ein Lebensmittel bei sachgemäßer Lagerung uneingeschränkt verzehrsfähig bleibt, ohne seine speziellen Eigenschaften zu verlieren, ohne qualitative Einbußen (darunter sensorische) zu erleiden oder gar die Gesundheit zu gefährden. Es ist vom Verbrauchsdatum abzugrenzen, das für mikrobiell leicht verderbliche Lebensmittel (z.B. Hackfleisch) gilt.

Mindesthaltbarkeitsfristen werden von den Herstellern in Eigenverantwortung festgesetzt. Dies ist v.a. bei neuen Produkten, bei denen keine Vergleichswerte vorliegen, die jedoch eine zu erwartende lange Haltbarkeit haben, eine Herausforderung. Eine ideale Methode wäre, eine Produkt-Charge über einen langen Zeitraum bei typischen Bedingungen zu lagern und in regelmäßigen Abständen großen Konsumententests zu unterziehen (Cardelli und Labuza, 2001). Dies ist jedoch zeit- und kostenintensiv. Lee und Chambers (2010) lagerten Grüntees zwei Jahre bei 20 °C und führten deskriptive sensorische Analysen mit einem trainierten Panel durch.

Ein völlig neues Produkt viele Monate oder gar Jahre für Lagerversuche liegen zu lassen, kann hingegen eine enorme Verzögerung des Markteintritts mit sich bringen und bedeutet zudem einen großen finanziellen und zeitlichen Aufwand, da neben der langen Lagerzeit viele Testungen nötig sind. Für Hersteller stellt sich daher die Frage, mit welchen Methoden eine lange Lagerzeit simuliert werden kann. Auch nach DIN ISO 16779:2018-05 können Maßnahmen zur Beschleunigung der Produktveränderungen bei Produkten mit längerer Mindesthaltbarkeit (beispielsweise bei Tiefkühlprodukten, Vollkonserven und Trockenprodukten) sinnvoll sein.

In der Praxis wird das MHD oft deutlich kürzer angesetzt als ein Produkt haltbar wäre. Viele Produkte sind lange über das MHD hinaus verzehrsfähig. Kurze MHDs bedeuten auch, dass viele abgelaufene Lebensmittel entsorgt werden, obwohl sie genusstauglich wären. Letzteres ist damit ein Element im Rahmen der allgemeinen Lebensmittelverschwendung in der westlichen Welt.

Während im Teil 1 dieser Expertenwissen-Reihe zu Haltbarkeitstests aus sensorischer Sicht bzw. das Sensory Shelf life Testing (SSLT) im Allgemeinen beleuchtet wird, zeigt dieses Expertenwissen im 2. Teil den Status quo zu beschleunigten Lagertests aus sensorischer Sicht (ASLT – Accelerated Shelf life Testing). Es setzt sich ausschließlich mit Lebensmitteln auseinander, die eine mindestens 6-monatige Mindesthaltbarkeit aufweisen. Es wird ein Überblick gegeben, welche Einflussfaktoren es auf das MHD gibt. Theoretische Hintergründe der beschleunigten Lagerung werden angeführt und Lebensmittel, bei denen beschleunigte Lagerversuche durchgeführt wurden, dargestellt. Ebenso wird aufgezeigt, welche sensorischen Methoden bei beschleunigten Lagertests zum Einsatz kommen können und mit welchen statistischen Methoden die Daten ausgewertet werden. Eine mögliche Vorgehensweise für Unternehmen wird skizziert.

Ziel dieses Expertenwissens ist es daher, eine allgemeingültige Basis zum Einstieg in das sehr komplexe Thema „Haltbarkeitstests aus sensorischer Sicht“ zu schaffen und aufzuzeigen, welche Möglichkeiten es gibt, die sensorische Mindesthaltbarkeit von Produkten zu ermitteln. Zur Veranschaulichung des Themas wurden exemplarisch Fallbeispiele aus der Praxis eingebunden. Aufgrund der Heterogenität konnten hierbei zunächst nicht alle Produktgruppen gleichermaßen berücksichtigt und thematisch umfassend bearbeitet werden. Dies ist Gegenstand weiterer Facharbeiten.

Ein prognostiziertes MHD mittels beschleunigter Lagerung und indirekten Methoden (ASLT – Accelerated Shelf life Testing) ist eine grobe Schätzung und kann zu einem temporär festgelegten MHD mit entsprechendem zeitlichen Sicherheitspolster führen. Letztendlich muss es jedoch mit dem realen MHD und direkten Methoden (RSLT – Real Shelf life Testing, vgl. Expertenwissen „Haltbarkeitstests aus sensorischer Sicht“ Teil 1) abgeglichen werden.

2. Einflussfaktoren auf das MHD

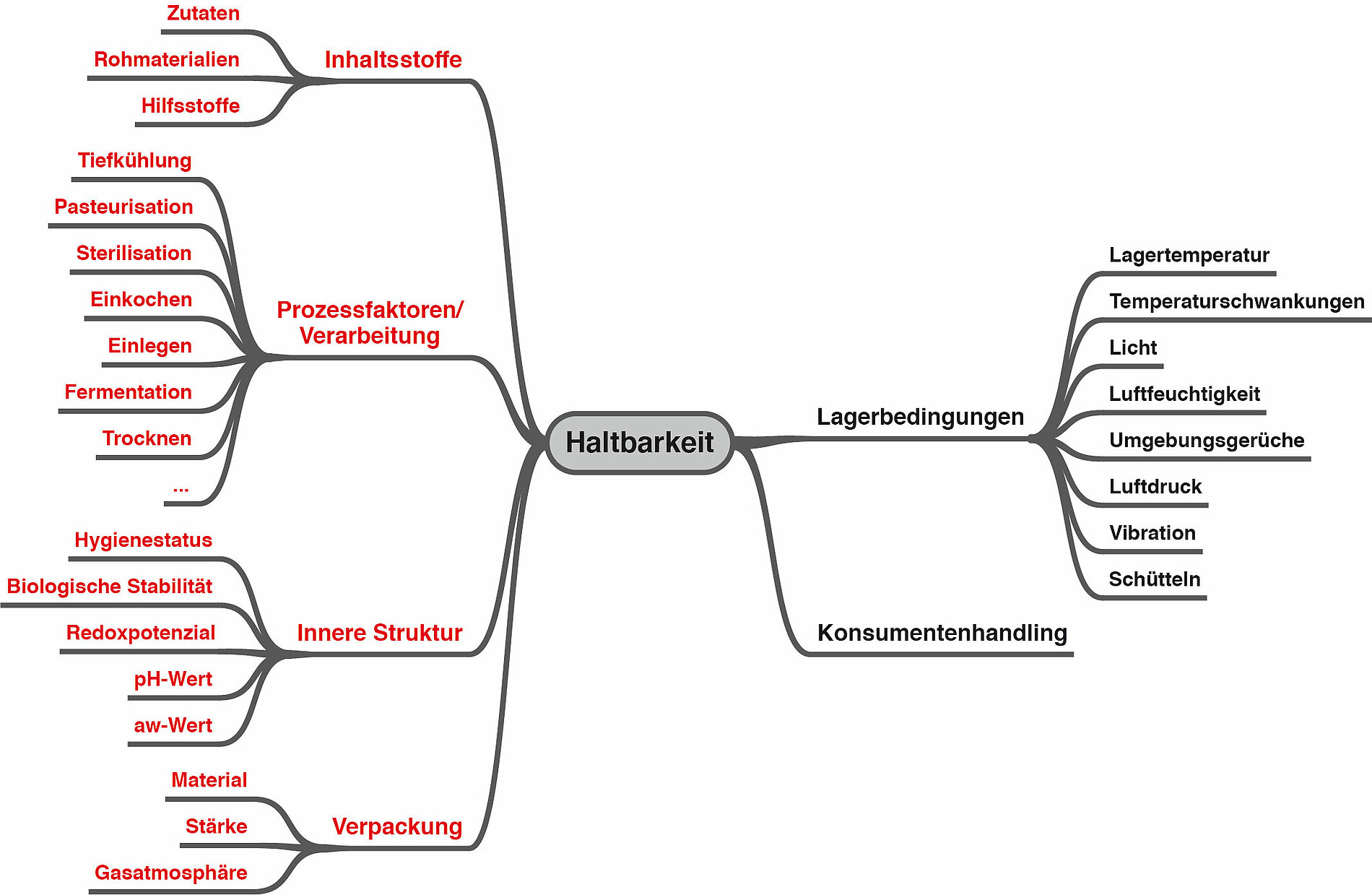

Bei den Einflussfaktoren auf die Haltbarkeit unterscheidet man die in Abbildung 1 dargestellten extrinsischen und intrinsischen Faktoren. Während die extrinsischen Faktoren über die Verarbeitungstechnologie, die Verpackung und die Lagerung sowie die jeweils vorherrschenden Bedingungen bestimmt werden, sind die intrinsischen Faktoren abhängig von den Rohwaren und Zutaten, von der Rezeptur und von der Art der Haltbarmachung des Produktes sowie von den hygienischen Bedingungen im Betrieb. Auf die Details diesbezüglich wird im Teil 1 zu diesem Expertenwissen explizit eingegangen.

3. Theoretischer Hintergrund einer beschleunigten Lagerung

RGT-Regel bzw. Van’t-Hoff-Regel

Bereits 1884 stellte der holländische Chemiker Jacobus Henricus van’t Hoff eine (Faust)-Regel auf, die den Zusammenhang zwischen Temperatur und Reaktionsgeschwindigkeit chemischer Reaktionen beschreibt. Sie besagt, dass sich die Reaktionsgeschwindigkeit bei einer Erhöhung von 10 °C auf das Doppelte bis Dreifache erhöht. Diese RGT-Regel (Reaktionsgeschwindigkeits-Temperatur-Regel), die auch als Van’t-Hoff-Regel bekannt ist, gilt für nahezu alle chemischen und physiologischen Reaktionen und erlaubt somit eine grobe Abschätzung / Prognose von Reaktionszeiten. Die Van’t-Hoff-Regel ist somit keine für das MHD von Lebensmitteln festgelegte Formel, andererseits sind die Veränderungen während der Lagerung chemische und physiologische Reaktionen.

Die Van’t-Hoff-Regel kann somit zumindest theoretisch zugrunde gelegt werden, um beschleunigte Lagerversuche durchzuführen. Ein Lebensmittel, das üblicherweise bei 20 °C Raumtemperatur gelagert wird, erreicht damit theoretisch bei einer Lagerungstemperatur von 30 °C sein Haltbarkeitsende also in der halben Zeit oder weniger. Hough (2010) sieht die Annahme eines fixen Beschleunigungsfaktors für alle Produkte als kritisch.

Dass diese Regel nicht für alle Lebensmittel anwendbar ist, liegt auf der Hand. Die Maximaltemperatur für beschleunigte Lagerversuche muss daher an jedes Produkt angepasst werden. Milchfett beginnt beispielsweise bei 37 °C zu schmelzen, bei höheren Temperaturen ist eine beschleunigte Lagerung nur bedingt möglich.

Svante Arrhenius-Gleichung

Die Van’t-Hoff-Regel wurde 1889 von Svante Arrhenius zu der nach ihm benannten Arrhenius-Gleichung weiterentwickelt. Ist die Mindesthaltbarkeit von der Wasseraktivität im Produkt abhängig, kann die Arrhenius-Gleichung angewandt werden (DIN ISO 16779:2018-05). Im Gegensatz zur Van’t-Hoff-Regel, die von einem fixen Faktor für die Veränderung mit der Temperatur ausgeht, gibt die Arrhenius-Gleichung an, wie sich eine (sensorische) Eigenschaft eines Produkts in Abhängigkeit von der produktspezifischen Aktivierungsenergie mit der Temperatur verändert. Kennt man die Aktivierungsenergie, lässt sich die Veränderung der Produkteigenschaft für beliebige Temperaturen ermitteln. Die methodische Herausforderung ist eine valide Schätzung dieser Aktivierungsenergie.

4. Gefahren beschleunigter MHD Tests

Sensorische MHD Tests finden üblicherweise unter optimalen Bedingungen statt. In der Praxis treffen diese Bedingungen aber nie zu. Ein Produkt unterliegt aufgrund zahlreicher Transportwege und unterschiedlicher Lagerbedingungen im Handel und in den Endverbraucher-Haushalten auch unterschiedlichen Temperaturen, Lichteinwirkungen o.a. Einflüssen. Nach DIN ISO 16779:2018 können Prüfmuster im Zuge von MHD Tests den typischen Lagerungs- und Distributionsbedingungen ausgesetzt werden (z.B. Temperaturschwankungen, Luftfeuchtigkeit, Licht, Luftdruck, Witterungsverhalten, Schütteln, Vibration) und es wird das Verpackungsverhalten in den Test mit einbezogen.

Temperaturkonstanz

Beschleunigte Lagerversuche werden üblicherweise bei konstanter Temperatur durchgeführt. Temperaturschwankungen zu simulieren ist äußerst aufwendig. Kong und Chang (2009) lagerten Sojabohnen im Zuge eines Lagertests u.a. in einer Garage, um natürliche Temperaturschwankungen zu erreichen. Stöckl et al. (2013) führten Lagerversuche bei Wein durch, allerdings nicht mit dem Ziel, ein Lagerende zu prognostizieren, sondern für eine Abschätzung der idealen Trinkreife des Weines. Dafür wurden Weine bei unterschiedlichen konstanten Temperaturen (2 °C, 10 °C, 20 °C, 30 °C) sowie bei Temperaturschwankung (20+/-5 °C) gelagert.

Entstehung von Produktfehlern

Da unübliche Temperaturen auch unerwünschte Reaktionen beschleunigen, kann es bei der beschleunigten Lagerung auch zur Entstehung von Produktfehlern kommen, die bei herkömmlicher Lagerung nicht passieren, etwa die Destabilisierung einer Emulsion oder das Schmelzen tiefgekühlter Ware.

Hough (2010) zeigt die Schwierigkeit anhand einiger Beispiele auf:

- Bei Keksen gibt es mehrere Arten von Produktfehlern, die jedoch bei unterschiedlichen Temperaturen auftreten. Werden Kekse bei hoher Temperatur gelagert, kann die Permeabilität der Verpackung zu einem Verlust der Knusprigkeit führen. Werden die gleichen Kekse bei Raumtemperatur gelagert, könnte das kritische Merkmal hingegen der ranzige Geschmack sein.

- Bei Mayonnaise entsteht bei höherer Lagertemperatur stärkerer Plastikgeschmack als Oxidationsgeschmack. Bei Raumtemperatur ist hingegen der Oxidationsgeschmack (Ranzigkeit) stärker ausgeprägt. Das kritische Merkmal „ranzig“ wird also durch beschleunigte Lagerung maskiert.

- Besonders spannend ist das Beispiel Brot, wo die beschleunigte Lagerung den gegenteiligen Effekt, nämlich eine Verzögerung der Alterung, erzeugt. Die Alterung erfolgt zwischen 4 und 40 °C, das Maximum liegt jedoch bei 4 °C.

Für die Definition möglicher Produktfehler kann je nach Produktkategorie auf spezifische Fachliteratur – beispielsweise die DLG-Fehleratlanten – zurückgegriffen werden.

Secondary Shelf life (SSL) – Haltbarkeit einer geöffneten Verpackung

Bei beschleunigten Lagertests wird – wie auch bei klassischen MHD Tests – das ungeöffnete Produkt gelagert und in bestimmten Intervallen untersucht. Dies entspricht jedoch nicht dem Prozedere, das einem Produkt üblicherweise widerfährt. Am Beispiel Kaffee: Um die Lagerung in einem Haushalt zu simulieren, müsste man die Verpackung regelmäßig kurz öffnen und wieder verschließen, da dies die Aromakomposition im Kopfraum der Verpackung verändert. Die flüchtigen Verbindungen im Kopfraum sind repräsentativ für den Qualitätsverlust des Kaffees (Anese et al., 2006). Dies müsste auch bei beschleunigten Lagertests simuliert werden und erhöht damit die Komplexität bei Produkten, die löffelweise entnommen werden. Ein weiteres Beispiel, welches sich in der Regel nicht nachstellen lässt, ist die Handhabung von Produkten mit geöffneten Verpackungen, die nach dem ersten Gebrauch im Kühlschrank weiter gelagert werden. Hier hat u.a. die Kühlschrankhygiene einen großen Einfluss auf die Stabilität der Produktqualität.

Quantifizierung der Unsicherheit

Grundsätzlich gilt, je größer die Differenz zwischen den untersuchten und empfohlenen Lagerbedingungen, umso unsicherer ist die Vorhersage der Produkteigenschaften unter empfohlenen Lagerbedingungen. Die Vorhersage kann verbessert werden, indem unterschiedliche erhöhte Lagertemperaturen untersucht werden. Für die praktische Anwendung ist es essentiell, nicht nur den Vorhersagewert zu berechnen, sondern auch die Unsicherheit der Vorhersage – typischerweise mittels Konfidenzintervallen – zu quantifizieren. Schätzungen ohne Konfidenzintervalle können zu falschen Entscheidungen führen. Konfidenzintervalle sind in der Praxis oft so groß, dass eine Schätzung bedeutungslos bleibt. Die trifft vor allem dann zu, wenn nur eine einzige beschleunigte Testbedingung praktiziert wird (Hough, 2010).

5. Wissenschaftliche Literatur zu beschleunigten Lagerversuchen

Marker für die Qualität von Lebensmitteln sind nicht nur sensorischer und mikrobiologischer Natur. Auch physikalischoder chemisch-analytische Parameter werden häufig zusätzlich gemessen, etwa Verfärbungen (Curia und Hough, 2009), einzelne Aromastoffe oder Peroxide als Maß für die Fettoxidation.

Im Folgenden wird ein Auszug aus der wissenschaftlichen Literatur zu beschleunigten Lagertests gegeben (vgl. Tabelle 1). Dabei wird deutlich, dass gemäß den Auswertungen der Literatur sowie den Praxiserfahrungen der Autoren, im internationalen Ausland im Rahmen von Haltbarkeitstests in der Regel Akzeptanztests mit Konsumenten eingesetzt werden, um das MHD festzulegen. Üblich ist der Einsatz der hedonischen 9-Punkte-Skala, spezifisch für (klassische oder beschleunigte) Lagertests aber auch die Weibull-Methode. Bei letzterer Methode beginnt man mit wenigen Testpersonen, deren Anzahl im Zuge der Lagerdauer nach einem bestimmten Schema erhöht wird. Die Testpersonen beurteilen lediglich, ob das Produkt akzeptabel oder inakzeptabel ist. Für methodische Details sei auf einschlägige Literatur verwiesen (Palazón et al., 2009, Cardelli und Labuza, 2001).

Unterschiedsprüfungen werden eingesetzt, um Unterschiede zwischen Kontrollprobe und Lagerprobe zu ermitteln (Yang et al., 2013, Siegmund et al., 2001). Trainierte Panels beschreiben Produkte in unterschiedlichen Lagerzuständen. Lebensmittel, die einer beschleunigten Lagerung unterzogen werden können, sind meist solche, die üblicherweise über einen langen Zeitraum ungekühlt gelagert werden: Kaffee und Tee, Fruchtsaft, Babybrei und Säuglingsmilchnahrung, Trockenprodukte, Konserven, Nüsse, Kekse u.a.

Für Tiefkühlprodukte gibt es folgende Möglichkeiten (Reid et al., 2003):

- Die beschleunigte Lagerung erfolgt bei Temperaturen zwischen -5 und -15 °C, diese enge Range führt jedoch zu unsicheren Schätzungen.

- Das Produkt wird mehreren Gefrier-Auftau-Zyklen unterzogen und beobachtet, wie viele solcher Zyklen durchgeführt werden können, bis die Produktqualität signifikant nachlässt.

- In Anlehnung an die Polymerphysik wird der Glasübergang (engl. glass transition) herangezogen, um Reaktionen gefrorener Produkte zu verstehen. Der Glasübergang ist der Übergang eines Produktes von einem harten, glasigen in einen viskosen, gummiartigen Zustand, die Glasübergangstemperatur jene, bei der dieser Übergang stattfindet. Reid et al. (2003) stellten für eine Reihe tiefgekühlter Produkte die Glasübergangstemperaturen zusammen und schätzten auf Basis der Übergangstemperatur +5 °C die Lagerdauer ab. Zum Beispiel liegt die Glasübergangstemperatur für Spinat bei -29 °C, die Temperatur T’g +5 °C ergo bei -24 °C. Das MHD bei -24 °C wird mit 700 Tagen angegeben.

Tabelle 1 gibt einen Überblick, welche Produkte in Studien mit Fokus auf die Sensorik im Rahmen von beschleunigten Lagerbedingungen untersucht wurden.

Tabelle 1: Überblick über sensorische Studien zu beschleunigten Lagertests

| Lebensmittel | Sensorikmethode | Lagerbedingungen | Quelle |

|---|---|---|---|

| Teegebäck | Paarvergleich (ISO 5495:2005) mit Konsumenten | 45 °C. Messzeitpunkte nach 3, 6, 8 Wochen. Kontrollproben wurden bei -80 °C gelagert. | Yang et al., 2013 |

| Geröstete Mandeln | Deskriptive Analyse (QDA) mit trainiertem Panel, Akzeptanztest mit Konsumenten (9-Punkte-Skala), chemische Analysen (headspace GC) | 15 % rel. Luftfeuchte und 39 °C, 12 Monate. Referenzproben wurden unmittelbar nach dem Rösten bei -80 °C tiefgekühlt. | Franklin et al., 2018 |

| Geröstete Mandeln | Akzeptanztest (9-Punkte-Skala, Gesamtakzeptanz) | 15 % rel. Luftfeuchte und 39 °C, 12 Monate. Referenzproben wurden unmittelbar nach dem Rösten bei -80 °C tiefgekühlt. Vergleich hell und dunkle geröstete Mandeln | Franklin et al., 2017 |

| Geröstete Erdnüsse | Akzeptanztest mit Konsumenten (9-Punkte-Skala, Gesamtakzeptanz, Akzeptanz von Aussehen, Farbe, Geruch, Geschmack, Textur). Panel: Intensität von knackig, geröstetem Erdnussgeschmack, alt/ranzig an 9-Punkte-Skala | Lagerung bei 23, 30, 35 und 40 °C bei unterschiedlichen Wasseraktivitäten (aw). Lagerzeit max. 91 Tage (bei 23 °C und 0,33 aw) | Lee und Resurreccion, 2006 |

| Rapsöl | Akzeptanztest mit Konsumenten (nur Geruch, akzeptabel / inakzeptabel) | Lagerung bei 60 °C; 21 und 42 Tage | Vaisey-Genser et al., 1994 |

| Tomatenkonzentrat | Deskriptive Analyse (QDA) mit trainiertem Panel. Farbmessung bei Tageslicht, andere sensorische Eigenschaften unter Rotlicht. | 8, 25, 35 °C; 30 Monate | Pedro und Ferreira, 2006 |

| Säuglingsmilchnahrung | Akzeptanz der Farbe (9-Punkte-Skala) durch Mütter, Farbintensität durch Panel | 25 °C – 301 Tage, 37 °C – 110 Tage, 45 °C – 66 Tage | Curia und Hough, 2009 |

| Babynahrung (Apfelbrei) | Sensorische Attribute und Akzeptanz (9-Punkte-Skala). Testpersonen waren trainierte Panelisten, ungeeignet für Akzeptanztest. Weibull-Methode | 23, 30, 37 °C; 420 Tage | Palazon et al., 2009 |

| Erdbeergetränk | GC-Olfaktometrie und Duo-Trio-Test (Referenz vs. Accelerated) durch trainiertes Panel | 4 °C (Referenz) und 37 °C (Accelerated). 6 Wochen beschleunigte Lagerung | Siegmund et al., 2001 |

| Gemahlener Kaffee | Akzeptanz nach mod. Weibull-Methode (akzeptabel / inakzeptabel) | 4, 22 und 35 °C, jeweils mit unterschiedlichen aw-Werten und unterschiedlichem Sauerstoffpartialdruck, 23.3 Wochen | Cardelli und Labuza, 2001 |

6. Statistik

In der Literatur werden unterschiedliche Statistikmethoden zur Auswertung von beschleunigten Lagertests angewendet oder empfohlen, abhängig von der jeweiligen Sensorikmethode. Alle Methoden verwenden die Arrhenius-Gleichung, um mittels Schätzung der Aktivierungsenergie die Produkteigenschaften für „Normaltemperatur“ vorherzusagen. In jedem Fall sind jedoch Visualisierungen dabei.

Zweistufige Schätzung mittels linearer Regression

Diese Methode untersucht die Veränderung einer quantitativ bewerteten Produkteigenschaft über die Zeit für verschiedene (typischerweise drei) erhöhte Temperaturstufen. In einem zweiten Schritt wird der Zusammenhang zwischen den geschätzten Veränderungsparametern (Anstiege der drei Regressionsgeraden) und den drei untersuchten Temperaturstufen geschätzt. Mit Hilfe dieser Schätzgleichung können dann Veränderungen von Produkteigenschaften mit der Zeit für beliebige Temperaturen – mit entsprechender Unsicherheit – vorhergesagt werden. Hough (2010) zeigt, dass die Unsicherheit der Vorhersage bei drei Temperaturstufen auf Grund der geringen Anzahl an Beobachtungen enorm ist und erst bei sechs (!) untersuchten Temperaturstufen eine einigermaßen valide Schätzung der Aktivierungsenergie erfolgt. In der Praxis werden kaum Tests bei sechs Temperaturstufen durchgeführt.

Direkte Schätzung mittels nicht-linearer Regression

Hough (2010) beschreibt, dass die Vorhersagegenauigkeit durch eine Schätzung der Parameter der Arrhenius-Gleichung in einem einzigen Schritt mittels nicht-linearer Regression verbessert werden kann. Auch hier sind wiederholte quantitative Bewertungen der Produkteigenschaften zu unterschiedlichen Zeitpunkten – typischerweise durch ein trainiertes Panel – erforderlich.

Hauptkomponentenanalyse und MASLT (Multivariate Accelerated Shelf life Test)

Hauptkomponenten sind lineare Kombinationen von (sensorischen) Merkmalen und dienen der Reduktion vielerDeskriptoren auf wenige Variablen, die Hauptkomponenten. Die erste Hauptkomponente ist jene Dimension, die den größten Teil der Variation zwischen sämtlichen Produkten erklärt. Zur Visualisierung der relativen Produktunterschiede wird eine Grafik (PCA Map) auf Basis der ersten beiden, maximal drei Hauptkomponenten erstellt. Diese Methode wird bei MHD-Tests eingesetzt, um wichtige Deskriptoren zu identifizieren oder um die Beziehung zwischen sensorischen und instrumentellen Variablen zu untersuchen. Pedro und Ferreira (2006) plotteten die erste Hauptkomponente für jede Lagertemperatur gegen die Zeit. Sie nannten die Methode MASLT – Multivariate Accelerated Shelf life Test.

Contour plots

Contour plots, auch response surface plots bezeichnet, sind Abbildungen, die den Einfluss einer Kombination aus Faktoren – bei Lagertests etwa der Temperatur und der relativen Luftfeuchtigkeit – auf eine Messgröße, etwa sensorische Akzeptanz, aufzeigen. Kong und Chang (2009) erstellten contour plots für die Farbe von Sojabohnen abhängig von Temperatur und relativer Luftfeuchtigkeit nach 12 Monaten Lagerdauer. Lee und Resurreccion (2006) illustrierten anhand von contour plots den Effekt der Lagerzeit (Tage) und der Wasseraktivität (aw) auf die Akzeptanz gerösteter Erdnüsse.

Survival Analysis

Hough et al. (2006) bzw. auch in Hough (2010) stellten eine alternative Schätzmethode der Mindesthaltbarkeit mittels beschleunigtem Lagertest vor: die Analyse von Akzeptanz bzw. Ablehnungsurteilen einer Konsumentenstichprobe zu unterschiedlichen Lagertemperaturen und Zeitpunkten mittels Survival Analysis. Diese Methode erzielte eine ausreichende Schätzgenauigkeit selbst bei drei unterschiedlichen Lagertemperaturen.

7. Praxiserfahrungen und Fallbeispiele

Nachfolgend werden zwei Fallbeispiele aus der Sensorikpraxis dargestellt, die einen Einblick in die ausgewählten sensorischen Methoden zur Überprüfung des MHDs mittels beschleunigter Lagertests und die jeweilig gewählte Vorgehensweise und Ergebnisinterpretation geben sollen.

7.1 Fallbeispiel 1: Tiefkühlprodukt

Bei Tiefkühlprodukten mit einem MHD von sechs Monaten und mehr haben MHD-Überprüfungen mittels beschleunigter Lagerung eine hohe Praxisrelevanz. Die beschleunigten Lagertests können wichtige Anhaltspunkte für die Verifizierung prognostizierter MHDs liefern. Ebenso liefern sie wichtige Hinweise, ob gegebenenfalls eine MHD-Verlängerung möglich ist oder aber eine MHD-Verkürzung notwendig wäre. Aus Zeit- und Kostengründen ist die Durchführung eines Echzeit-Lagertests zur Überprüfung des MHDs im Praxisalltag nicht immer möglich. Dennoch kann ein durch beschleunigte Lagerung ermitteltes MHD immer nur eine grobe Schätzung bleiben. Um eine vollständig valide Aussage zu treffen, muss es mit dem realen MHD im Echtzeit-Lagertest abgeglichen werden.

- Vorbereitung der Prüfung

In dem hier aufgeführten Beispiel soll mittels eines beschleunigten Lagertests überprüft werden, ob das MHD eines tiefgefrorenen Geflügelproduktes von sieben Monaten ab Produktionstag auf zehn Monate ab Produktionstag verlängert werden kann. - Prüfkonzept

Aufbewahrungsbedingungen:

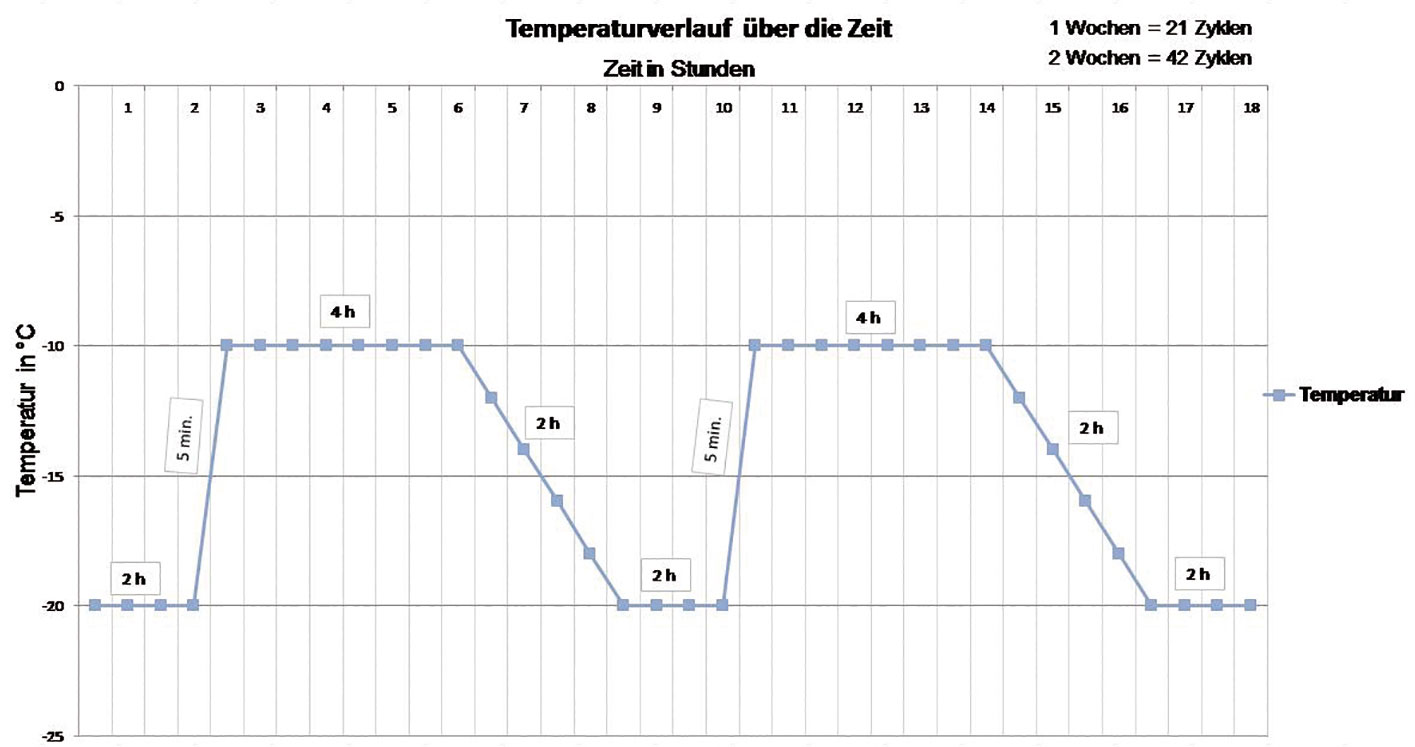

In einem Klimaschrank werden Muster einer Charge zehn Wochen lang bei Temperaturschwankungen zwischen -20 °C und -10 °C gelagert, um einen Lagerzeitraum von zehn Monaten unter konstanten Bedingungen bei mindestens -18 °C zu simulieren. Zeitgleich werden Muster der gleichen Charge zehn Wochen lang als Referenz unter konstanten Bedingungen bei mindestens -18 °C gelagert.

Temperaturverlauf:

Der jeweils gewählte Temperaturverlauf ist in Abbildung 2 dargestellt.

Sensorik-Panel:

Das Panel besteht aus sieben geschulten Panelisten.

- Durchführung der sensorischen Prüfung

Bei der von in diesem Kontext durchgeführten Prüfung handelt es sich um eine beschreibende Prüfung mit anschließender Qualitätsbewertung (DIN 10969:2018-04). Im Rahmen einer Blindverkostung werden die Produkte wöchentlich verkostet. Die Muster werden tiefgefroren und zubereitet geprüft, um auch Gefrierbrand oder andere Besonderheiten erkennen zu können. Vor dem Start des Tests wird eine Profilprüfung zur Definition des Standards durchgeführt. In den anschließenden Blindverkostungen überprüfen die Panelisten die definierten Parameter und bewerten die Testmuster hinsichtlich möglicher Abweichungen vom Standard sowie deren Intensität.

- Ergebnisbetrachtung und Interpretation

Sofern die in der Blindverkostung ermittelten Werte innerhalb der tolerierbaren Grenzen liegen, kann eine mögliche MHD-Verlängerung in Betracht gezogen werden. Sollten jedoch in dem Test deutliche Abweichungen über die tolerierbaren Grenzwerte hinaus sichtbar werden, muss bei einer Verlängerung des aktuellen MHDs mit Qualitätseinbußen gerechnet werden. In diesem Falle kann eine Verlängerung des MHDs nicht empfohlen werden.

7.2 Fallbeispiel 2: Haltbares Milchprodukt

Bei der Bearbeitung von Entwicklungsprojekten von Milchprodukten mit langer Haltbarkeit im Hinblick auf die Festlegung des Mindesthaltbarkeitsdatums steht heute häufig nur ein kurzes Zeitfenster zur Verfügung, so dass eine valide Methode zur verkürzten Ermittlung der Haltbarkeit benötigt wird.

Die indirekte Methode (Accelerated Shelf life Testing (ASLT)) versucht einen Echtzeit-Lagertest (Real Shelf life Testing (RSLT) oder auch direkte Methode genannt) in voller Länge zu simulieren. Sie bietet die Möglichkeit, bereits frühzeitig Produktveränderungen während der Lagerung festzustellen (HOUGH, 2010) (MIZRAHI, 2011). Durch Veränderung der extrinsischen Einflussfaktoren wie z.B. Lagerungsparameter (Bsp.: Temperatur, Zeit, Licht, Feuchte) lassen sich innerhalb kürzester Zeit Veränderungen erzeugen und feststellen. Dies ermöglicht es dem jeweiligen Projektverantwortlichen, schnellere Entscheidungen im Produktentwicklungsprozess, insbesondere die Festlegung des Mindesthaltbarkeitsdatums, fällen zu können.

- Vorbereitung der Prüfung

In dem hier vorliegenden Fallbeispiel soll überprüft werden, ob das MHD für ein haltbares Produkt mit Destination MENA (Middle East and North Africa) von neun auf zwölf Monate verlängert werden kann. Dabei wird mittels beschleunigter Lagerung eine reale Lagerung simuliert. Voraussetzung der eingesetzten forcierten Bedingungen soll sein, dass die sensorische Qualität bzw. die sensorischen Veränderungen des Produktes aufgrund der forcierten Lagerung möglichst nahe an die Qualität eines real gelagerten Produktes herankommen.

- Prüfkonzept

Aufbewahrungsbedingungen:

RSLT-Bedingungen: Haltbare Milchprodukte werden i. d. R. ambient (= Raumtemperatur; 20 °C ± 2 °C) vertrieben / gelagert. Diese realen Lagertests unter den genannten Bedingungen werden regelmäßig gestartet und somit permanent die ASLT-Bedingungen verifiziert. Für das genannte Fallbeispiel würde dies eine Lagerdauer von 270d bzw. 360d bedeuten. Die Lagerung wird in dunklen, klimatisierten Räumen durchgeführt.

ASLT-Bedingungen: Für die beschleunigte Lagerung werden Klimaschränke eingesetzt, die auf 30 °C konstante Lagertemperatur (oder bei sehr kurzem Entscheidungsfenster auf 38 °C) eingestellt werden. Wie bereits unter Punkt 3. erwähnt, ist eine Temperatur von 38 °C eher ungünstig, da der Schmelzpunkt von Milchfett bei 37 °C liegt. Allerdings werden sehr gute Ergebnisse bezüglich Alterung erreicht.

Golden Standard (GS): Für die Testprodukte liegt ein sensorisches Profil, ein sogenannter interner „Golden Standard“ vor. Dieser wurde durch die Profilierung von mind. fünf unterschiedlichen, frisch produzierten Chargen definiert sowie entsprechende Grenzbereiche festgelegt.

Sensorik-Panel:

Das interne Sensorik-Panel besteht aus geschulten Panelisten nach DIN EN ISO 8586 bzw. IDF 22935. Für die Durchführung einer deskriptiven Prüfung (Profilprüfung) werden mind. n = 10 Prüfer eingesetzt, für die Durchführung einer diskriminierenden Prüfung (Unterschiedstest) mind. n = 12.

- Durchführung der sensorischen Prüfung

Die sensorische Prüfung findet in einem Sensorikraum mit computerisierter Datenerfassung statt. Die Proben werden in vorcodierte Prüfbecher verteilt, randomisiert und auf den Tischen bereitgestellt. Die Bewertung erfolgt als Einzelbewertung.

Als sensorische Methode wird die Profilprüfung durchgeführt. Die Attribute wurden im Vorfeld mit dem Panel erarbeitet, definiert und geschult. Neben den unter ASLT-Bedingungen gelagerten Proben werden auch real gelagerte Proben (wenn vorhanden) sowie eine Referenz gereicht. Die Verkostungstemperatur liegt bei 18 +/- 2 °C. Vor der Verkostung müssen die ASLT-Proben entsprechend temperiert werden. Weiterhin müssen alle Proben wieder homogenisiert werden, d. h. alle Proben werden durch max. dreimaliges Umgießen in einen Messbecher homogenisiert, damit ggf. Sediment und / oder Fettfilm in den Proben wieder homogen verteilt werden. Erst dann erfolgt ein Ausgießen in die Verkostungsbecher. - Ergebnisbetrachtung und Interpretation

Die Ergebnisse werden mittels statistischer Tests ausgewertet. Zeigen sich signifikante Ergebnisse, wird eine MHD- Verlängerung nicht empfohlen.

Zusatz: Häufig muss bei der Ergebnisbetrachtung mit berücksichtigt werden, dass einige Einflussfaktoren bereits im Vorfeld die Weichen für eine Produktveränderung stellen. Diese können unter anderem sein: Rohstoff Milch (Rohmilchqualität, jahreszeitliche Schwankungen durch Fütterung, Kuhrasse etc.), Prozessschwankungen, unterschiedliche Verpackungen etc.

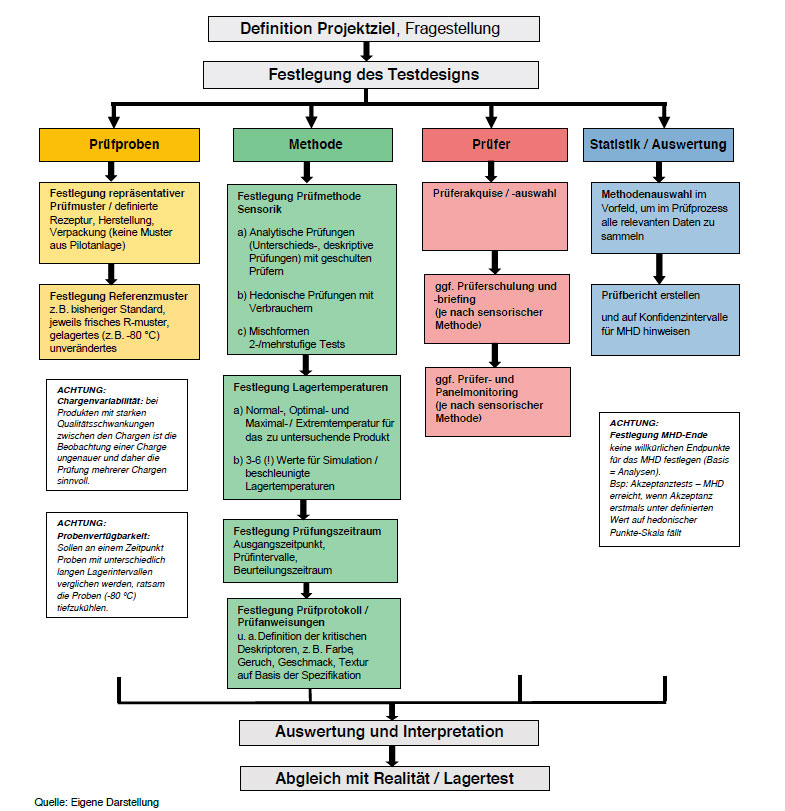

8. Mögliche Vorgehensweise für die Praxis (≠ Empfehlung!)

Abschließend soll eine mögliche Vorgehensweise für die Praxis aufgezeigt werden, die aber keinesfalls als generelle Empfehlung, sondern vielmehr als Ideenpool einzustufen ist (vgl. Abbildung 3).

Es gilt zunächst, wie bei allen Projekten, die Zielsetzung und die Fragestellung zu definieren. Anschließend sind die Prüfmuster festzulegen. Die Prüfmuster müssen repräsentativ für das jeweilige Produkt hinsichtlich Rezeptur, Herstellung und Verpackung sein, also keine Muster aus der Pilotanlage. Im Anschluss werden Referenzmuster festgelegt. Das kann ein bisheriger Standard, ein für jedes Prüfintervall frisch produziertes Referenzmuster, oder ein derart gelagertes Referenzmuster sein, dass sich deren spezifische Eigenschaften während der Lagerung nicht oder nur minimal ändern (z. B. Lagerung bei -80 °C).

Weitere zu berücksichtigende Aspekte sind:

- Chargenvariabilität: Unterliegt ein (Natur-)Produkt starken Schwankungen von Charge zu Charge, ist die Lagerung einer einzigen ausgewählten Charge entsprechend ungenau und die Beobachtung mehrerer Chargen sinnvoll.

- Festlegung der verschiedenen Temperaturen:

a) Maximaltemperatur für das betroffene Produkt: Bei Säuglingsmilchnahrung in einer argentinischen Studie wurde dies so festgelegt: 25 °C angenehme Raumtemperatur, 37 °C tropisches Klima, 45 °C Extremtemperatur, wenn der Container in der Sonne steht.

b) Festlegen von 3-6 (!) beschleunigten Lagertemperaturen

- Definition des Zeitrahmens (Lager- und Prüfintervalle):

a) Festlegen des Ausgangszeitpunktes, des Beurteilungszeitraums und der Prüfintervalle. Die DIN ISO 16779:2018 empfiehlt für Produkte, deren MHD vorher nicht bekannt ist, die letzte Prüfung nach 125 % oder 150 % der veranschlagten Mindesthaltbarkeit.

b) Um zu einem einzigen Zeitpunkt Proben nach unterschiedlich langen Lagerintervallen vergleichen zu können, empfiehlt es sich, die jeweiligen Proben tiefzukühlen. Oft geschieht dies bei -80 °C (z. B. Yang et al., 2013, Franklin et al., 2018).

- Sensorikmethode festlegen:

a) Prüfmethoden: DIN ISO 16779:2018 nennt sowohl analytische Prüfungen wie Unterschiedsprüfungen und deskriptive Prüfungen als auch hedonische Tests für geeignet, eine Kombination der Methoden kann sinnvoll sein, ist jedoch aufwendig. Bei Bedarf Auswahl / Schulung des Panels. Bei deskriptiven Prüfungen ist eine eindeutige Definition der kritischen Deskriptoren, z. B. Farbe bei Säuglingsmilchnahrung, maßgebend (Curia und Hough, 2009)

b) Auswahl geeigneter Testpersonen / Prüfer: So waren z. B. bei beschleunigten Lagertests von Säuglingsmilchnahrung Mütter, nicht die Säuglinge, Testpersonen. Curia und Hough (2009) beschrieben, dass Mütter die Nahrung zwar zubereiten, selbst aber nicht kosten, und das einzige sensorische Merkmal, das beachtet wird, die – im Zuge der Lagerung dunkler werdende – Farbe ist. Ablehnung der Milchnahrung durch die Säuglinge wurde nicht berücksichtigt, da die Studie ergab, dass Mütter eine etwaige Ablehnung auf Verdauungsprobleme der Babys, nicht aber auf den Geschmack zurückführten. Die Farbakzeptanz wurde durch die Mütter, die Farbintensität durch ein trainiertes Panel bewertet. Durch Kombination dieser Daten wurde das MHD festgelegt. Bei Kaffee hingegen, wo eine sensorische Alterungsnote DIE zeitabhängige Variable schlechthin darstellt, macht ein Expertenpanel, das Alterungsnoten erkennen und bewerten kann, Sinn (Guerra et al., 2008).

c) Informationsgrad der Testpersonen festlegen: Festlegung, ob die Konsumenten wissen sollen, dass es sich um einen MHD Test handelt oder nicht.

d) Erarbeitung einer Verzehrsvorgabe: Beispielsweise bei Teegebäck Festlegung der Vorgabe, dass in die Mitte und nicht in den Rand des Kekses gebissen werden soll, um die Textur, die sich im Zuge der Lagerung ändert, optimal bewerten zu können (Yang et al., 2013).

- Statistische Datenauswertung

Prüfbericht erstellen, darin auf Konfidenzintervalle hinweisen!

Keine willkürlichen Cut-Off-Punkte für das Ende des MHD wählen. Diese sollten auf Analysen basieren. Folgende Ansätze gibt es etwa bei der Anwendung von Akzeptanztests:

A) das MHD ist erreicht, wenn Konsumenten das Produkt erstmals signifikant schlechter bewerten.

B) das MHD ist erreicht, wenn die Akzeptanz erstmals unter einen vorab definierten Wert fällt, z. B. 5 (weder gefällt noch missfällt) auf einer hedonischen 9-Punkte-Skala (Villanueva und Trindade, 2010).

- Abgleich mit der Realität und ggf. Korrektur des MHD

9. Fazit

Beschleunigte MHD Tests sind nur für bestimmte Lebensmittelgruppen einsetzbar, und auch bei diesen ist eine Schätzung nur unter Vorbehalt möglich. Ein Praxisabgleich ist unabdingbar.

“If accelerated testing worked in complex food products,

you could make fine aged wine in an oven; this is not possible” (Hough, 2010)

Kontakt

DLG-Fachzentrum Lebensmittel • Bianca Schneider-Häder • Tel.: +49 (0) 69 24 788-360 B.Schneider@DLG.org